符合:GMP、QS、 HACCP要求

不锈钢304/316L材质

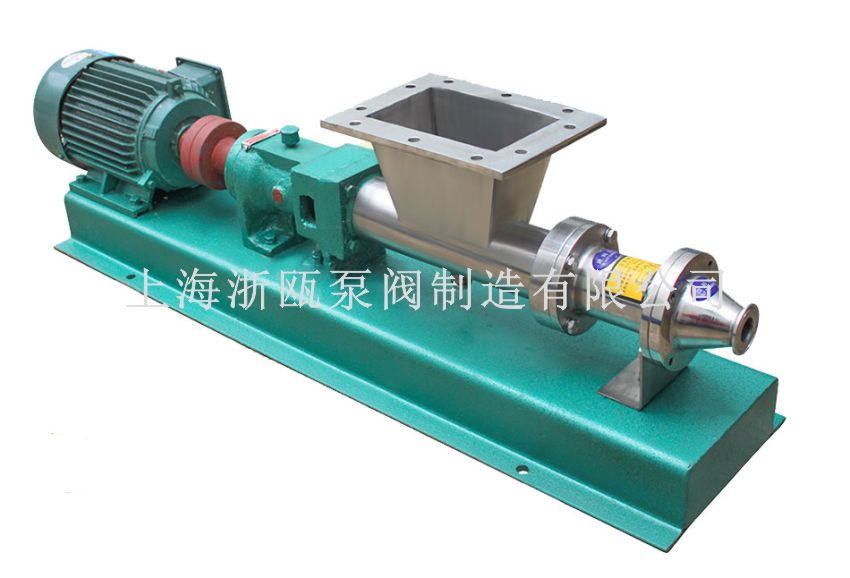

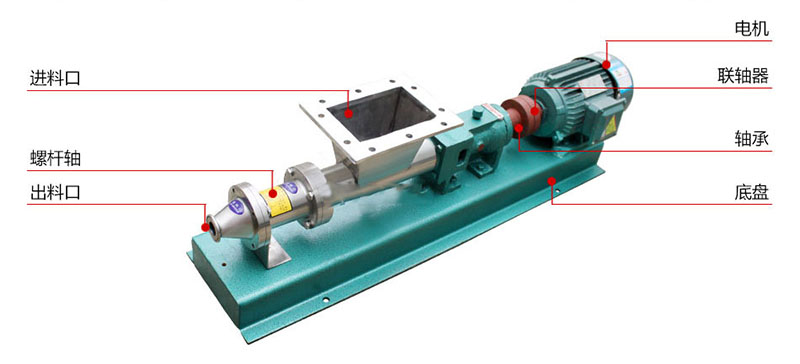

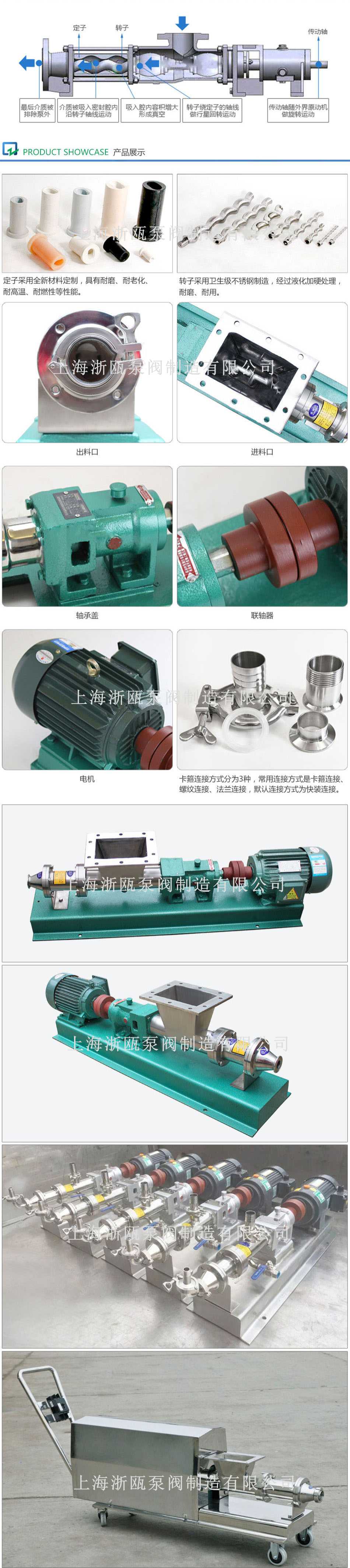

喂料型方口螺杆泵

单螺杄泵是一种内啮合的密闭式螺杄泵,属转子式容积泵。

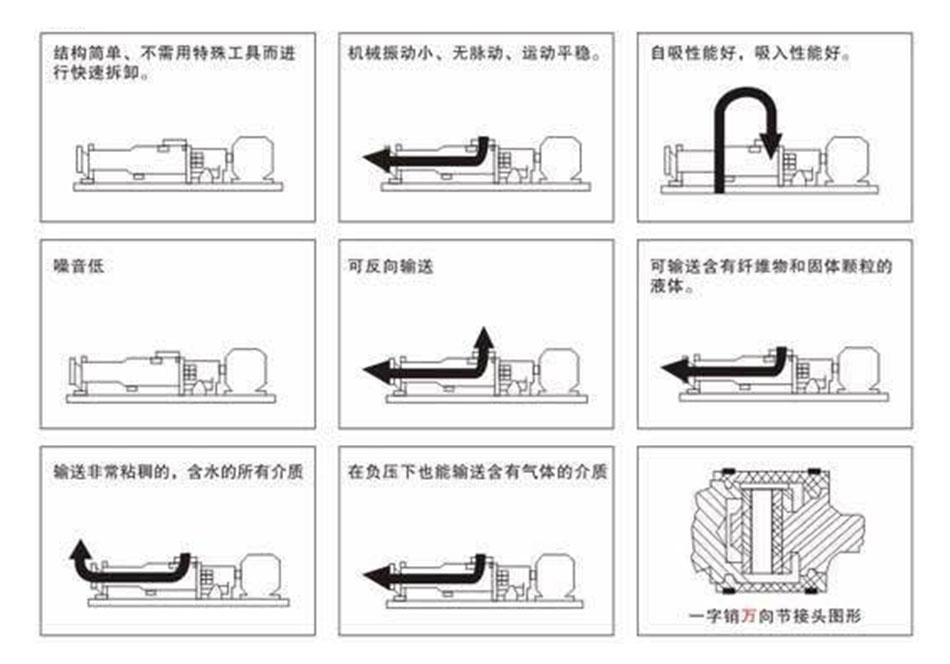

螺杄泵对介质的适应性强,流动平稳,压力脉动小,自吸能力高。

螺杆泵是利用螺杆的回转来吸排液体。中间螺杆为主动螺杆,由原动机带动回转,两边的螺杆为从动螺杆,随主动螺杆作反向旋转。主动和从动螺杆的螺纹均为双头螺纹。由于各螺杆的相互啮合和螺杆与衬筒内壁的紧密配合,在泵的吸入口和排出口之间,形成一个或多个密封空间。随着螺杆的转动和啮合,在泵的吸入端不断形成密封空间,将吸入室中的液体封入其中,并自吸入室沿螺杆轴向连续地推移至排出端,将封闭在各空间中的液体不断排出,犹如一螺母在螺纹回转时被不断向前推进的情形那样,这就是螺杆泵的基本工作原理。

螺杆泵的特点:

1. 定子与转子接触的螺旋封线将吸入腔与排出腔完全分开,使泵具有阀门一样的隔断作用;

2. 可实现液、气、固体的多相混合输送;

3. 泵内流体流动时容积不发生变化,没有湍流搅动和脉动;

4. 弹性定子形成的容积腔能有效地降低输送含固体颗粒介质时的磨耗;

5. 输入介质粘度可达 50,000Mpa · s 含固量可达 50% ;

6. 流量与转速成正比,借助调速器可实现流量的自动调节,可正反向输送。

螺杆泵具有以下优点:

● 与离心泵相比,螺杆泵无需安装阀门,流量是稳定的线性流动;

● 与柱塞泵相比,螺杆泵自吸能力强、吸入高度更高;

● 与隔膜泵相比,螺杆泵可输送各种混合杂质,如含有气体和固体颗粒或纤维的介质,也可输送各种腐蚀性物质;

● 与齿轮泵相比,螺杆泵可输送高粘度的物质;

● 与柱塞泵,隔膜泵及齿轮泵不同的是,螺杆泵可用于药剂填充和计量。

螺杆泵属推进式容积泵,主要部件是转子和定子。转子是一个大导程,大齿高和较小螺旋内径的螺杆,定子是与之相配的双头螺线和螺套,这样在转子和定子间形成储存介质的空间。当转子在定子内运转时,介质沿轴向由吸入端向排出运动。

从下述工作原理可以看出螺杆泵有以下优点:

1. 压力和流量范围广。压力约在3.4-340 千克力/cm 2 ,流量可达18600cm3/ 分;

2 . 可运送液体的种类和粘度范围宽广;

3 . 因为泵内的回转部件惯性力较低,故可使用很高的转速;

4 . 吸入性能好,具有自吸能力;

5 . 流量均匀连续,振动小,噪音低;

6 . 与其它回转泵相比,对进入的气体和污物不太敏感;

7 . 结构坚实,安装保养容易。

螺杆泵的缺点是,螺杆的加工和装配要求较高;泵的性能对液体的粘度变化比较敏感。

常见问题及解决方式

1. 螺杆泵不动

可能原因:转子、定子配合过紧;电压太低;介质粘度过高。

解决方法:借助工具和人力将泵转动几圈;调压;稀释料液。

2. 螺杆泵不出液

可能原因:旋转方向不对;吸入管有问题;介质粘度过高;转、定子损坏或传动部件损坏;泵内异物堵塞。

解决方法:调整旋转方向;检查是否有泄露,打开进出口阀门;稀释料液;检查更换损坏的部件排除异物。

3. 流量不足

可能原因:管路泄露;阀门未全部打开或局部堵塞;转速太低;转、定子磨损。

解决方法:检查和修理管路;打开全部闸门、排除堵塞物;调整转速;更换损坏另件。

4. 压力不足

可能原因:转子、定子磨损。

解决方法:更换转子、定子

5. 电机过热

可能原因:电机故障;出口压力过高,电机超载;电机轴承损坏。

解决方法:检查电机并排除其故障;改变出口阀门开度调节压力;更换损坏件。

6. 流量压力急剧下降

可能原因:管路突然堵塞或泄露;定子磨损严重;液体粘度突然改变;电压突然下降。

解决方法:排除堵塞或密封管路;更换定子橡胶;改变液体粘度或电机功率;调压。

7. 轴密封处大量泄露液体

可能原因:软填料磨损。

解决方法:压紧或更换填料。

安装说明

● 注意电机转向,防止逆转。

● 应在出液口前安装一段长度略大于定子的易拆卸管线,以利于更换定子。

● 保持泵的进口在垂直方向,出口在水平方向,这样可使密封在负压状态工作,减小密封腔的压力。

旋向:从出口方向看逆时针旋转。管道应设支撑点,因泵的进出口法兰(管道)无法承受管道重量。

● 管道在安装前必须清洗干净,防止异物损坏定子和转子,造成堵塞。

● 管道的通径应尽量与泵的通径匹配,过小的入口管径会造成泵的供料不足,进而影响泵的排出量和输出压力,严重时会引起管线的震动、引起定子的早期损坏。而过小的出口管径则会造成出口压力的损失。

● 对于采用机械密封的轴封,应注意加入清水、润滑油或其他冷却液。

对于单端密封的轴封,若输送的介质为粘稠、易固化结晶的介质,则应在泵停止工作后清洗机械密封,以确保机械密封的正常工作。密封盒的两侧各有一个英制的管螺纹接口,还随机配有一件出口节流接头,将循环液的入口管线直接接入密封盒。而在其出口侧接入出口节流接头(它对于在密封适应性盒内保持一定的压力是至关重要的),然后再与出口管线相连接。开机时,应先启动循环液,后启动泵;停机时应先停止泵的运转,后关闭循环液。