摘要:磁力泵在石化装置中应用广泛,随着国家对环保的要求越来越高,在输送剧毒或极易燃介质时,对磁力泵隔离套的优劣及使用寿命提出更高的要求,第二层保护便开始越来越多的在磁力泵中被应用。对磁力泵第二层保护的选型与应用进行了探讨,仔细分析了节流衬套加迷宫迷封和节流衬套加机械密封等形式,得出了最为合理的选型设计。

无密封离心泵,可分为屏蔽泵与磁力泵,它们在结构上只有静密封而无动密封,在输送有毒有害介质时能保证一滴不漏[1],从而实现零泄漏、零污染。随着国家对节能环保要求的提高,无密封泵在石油化工领域的应用越来越广泛。如今在输送有毒有害介质时,无密封泵已基本取代传统有密封泵;而在输送剧毒或极易燃介质时,近年来对无密封泵(特别是磁力泵)又提出了更高的要求,即第二层保护要求,而对第二层保护结构形式的选择又成了重中之重。

1 无密封泵的第二层保护

1.1 无密封泵的第二层保护原理:

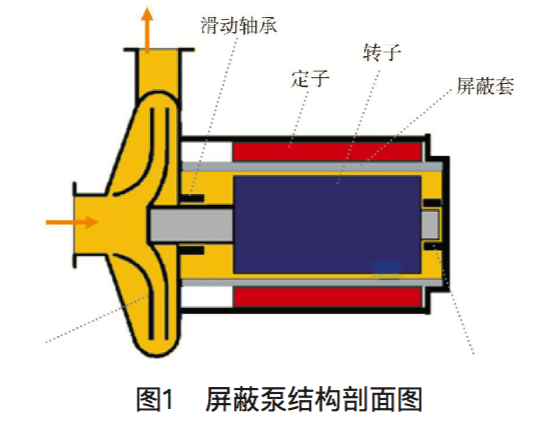

屏蔽泵因其自身结构原因,自身带有二次保护功能,在转子屏蔽套破裂后,定子筒体能防止有毒有害介质的外漏,而此时的定子筒体相当于第二层隔离套,从而起到第二层保护的作用,如图1所示。

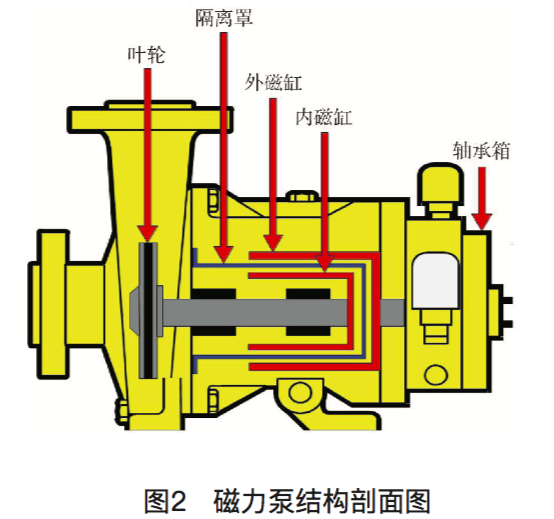

而磁力泵则不同,磁力泵传动主要由磁力耦合器来完成。磁力耦合器由内外磁缸及隔离套等部件组成(如图2所示),是磁力泵的核心部件。除了磁力泵的磁力耦合器部分,其余结构基本与普通带密封离心泵相似。

当磁力泵隔离套破裂后,有毒有害介质就会向轴承箱侧外泄,造成对环境的污染和人员的伤害,所以就需要我们对磁力泵提出第二层保护要求。而有了第二层保护,就能使磁力泵能在短时间内或者永久防止介质泄漏,即起到二次保护的作用。

1.2 磁力泵第二层保护的泄漏监测仪表

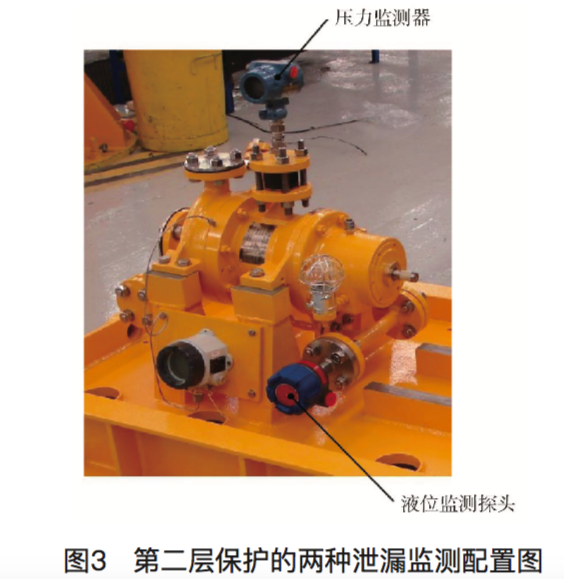

泄漏监测仪表一般有两种配置,如图3所示:一种是对泄漏后易气化的工艺介质,一般采用压力监测器;而另一种对泄漏后为液态的工艺介质,一般采用液位监测探头。通过这些泄漏监测仪表的监测,现场人员便可以马上采取相应的应急措施,及时对问题设备进行检查维护,以防止有毒有害介质泄漏所造成的二次伤害。

2 磁力泵第二层保护

2.1 国内外主流石化标准对磁力泵第二层保护的规定

目前国内石化标准SH/T3148—2016《石油化工无密封离心泵工程技术规范》对磁力泵第二层保护的方法有两种形式:第一种,当采用磁力耦合器箱体作为第二层保护时,箱体应按承压密闭容器设计,其设计和试验压力值应和泵壳相同,且其外轴和磁力耦合器箱体间应设节流衬套和机械密封;第二种,当采用双隔离套结构时,其外隔离套的设计和试验压力值应和泵壳相同[2]

而国外标准以API685《石油、重化学及天然气工业用无密封离心泵》为例,也对第二层保护系统的寿命(在泵运行情况下,持续寿命至少25000h)、隔离套失效后第二层保护系统所需要维持的时间(一般至少24h以上)、第二层保护壳体的承压等级[在静止工况下,最高至40kgf(1kgf=9.8N)以下,能保证无泄漏]及材质等也都做出了详细的规定。而在第二层保护的形式上,API685不允许采用唇封作为磁力泵二次保护的形式,相较迷宫密封,两者密封齿数不同,工作原理及应用场合也不尽相同[3]。

相比较以上两种标准,国内SH3148标准主要对第二层保护的形式作出了比较具体的规定;而API685作为目前国际上比较通用的标准,则对第二层保护系统的一系列规定提出了最低要求。而所有有悖于以上两个规定的第二层保护形式,均是存在偏差或是不能接受的。

2.2 磁力泵第二层保护的结构形式

目前国内外磁力泵厂商普遍运用的第二层保护结构形式主要有以下三种。

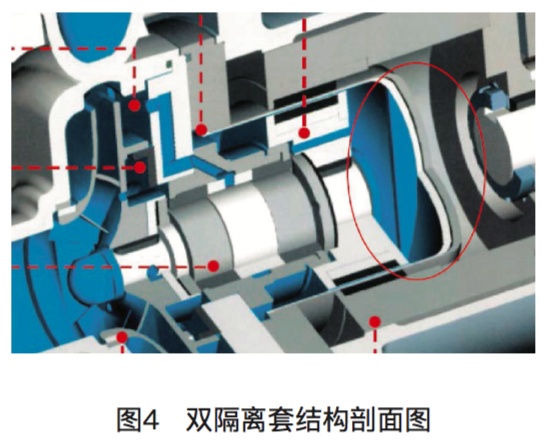

第一种,双隔离套结构。顾名思义就是比普通磁力泵多一个隔离套,由内层和外层组成,之间形成一个环形的空腔(如图4所示),并配有破裂检测仪表。当内隔离套破裂或其他原因有液体进入空腔时,监测仪表就会报警,这样就能安全有效的起到二次保护作用,且能做到第二层保护零泄漏,应用厂商有KlausUnion等。由此可见,双隔离套结构适合在介质泄漏时,要求第二层保护做到零污染、零泄漏的装置内应用。

在实际工程项目中,隔离套属磁力泵的关键部件,加工精度要求特别高,国内生产的隔离套相较国外存在不小差距,故很多项目中都要求隔离套原装进口,而且如果是金属隔离套,一般需采用哈氏合金或钛合金材质,价格相当昂贵,如果再加一个隔离套,对整个泵的成本会大幅增加。据调查,双隔离套结构首次投入成本一般约为单隔离套磁力泵的1.8倍。

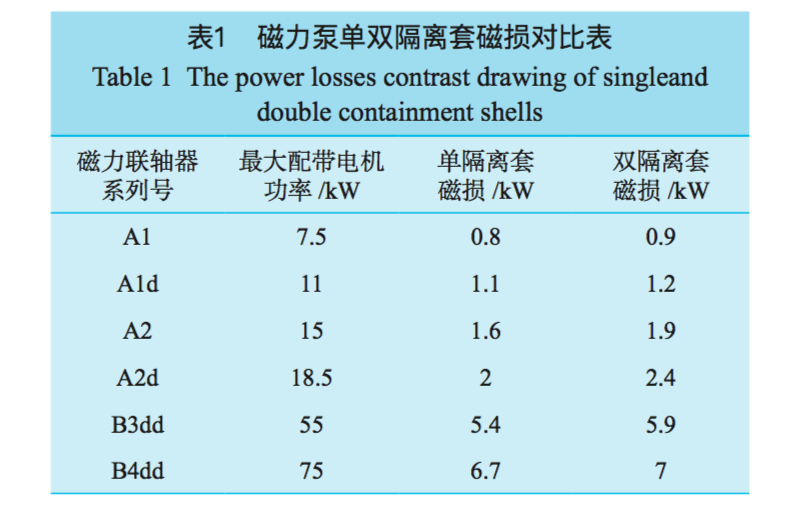

由于磁力线通过外磁缸传递给内磁缸并带动内磁缸转动,这样,双隔离套设计就需要切割两层隔离罩,隔离套的厚度加大,则增加了内外磁缸的间隙尺寸,这样降低了磁传动转矩,增大了隔离套内的涡流损失,从而导致整个磁力损失上升,机械效率相较单隔离套设计就降低更多,整个泵的用电负荷会随之增加,直至影响长远的运营成本。表1为某磁力泵厂商在部分电机功率下,单、双隔离套的磁损对比表。

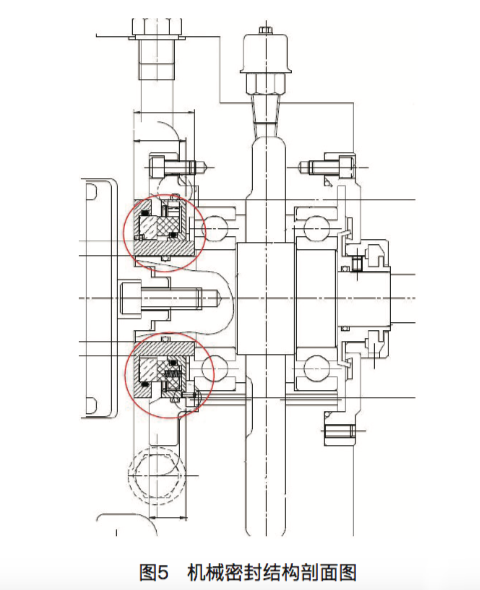

第二种,节流衬套加机械密封结构(如图5所示)。这种第二层保护结构是在隔离罩外面的腔体内增加一个密封系统,这个系统在平时不起作用,因为隔离罩已经是比较安全可靠的按照压力容器制造的并且是静止密封的封闭设备,只有当隔离罩在非正常情况下出现损坏时,介质从隔离罩里面泄漏出来后,第二层保护才会起到它的密封作用。

此结构相对双隔离套结构成本会低一点,但对机械密封厂商的要求却相当高。比如介质泄漏后,在机械密封所能维持的时间上,能做到API规定要求的厂商屈指可数,如某机械密封厂商JohnCrane能在磁力泵的隔离套破裂失效后,在泵运行的情况下,能维持30min无泄漏;而在停泵情况下,能维持48h无泄漏。

此外,目前国内机械密封厂商很少有和磁力泵厂商配合过的业绩,加之磁力泵的隔离套与轴承箱间的空间有限,能加装机械密封结构的磁力泵厂商也是寥寥无几,导致买方在招投标过程中很难找出三家或以上合适的制造厂商。目前应用此第二层保护结构的厂商有SundyneHMD泵等,但也只与个别进口密封厂商有过配合业绩。

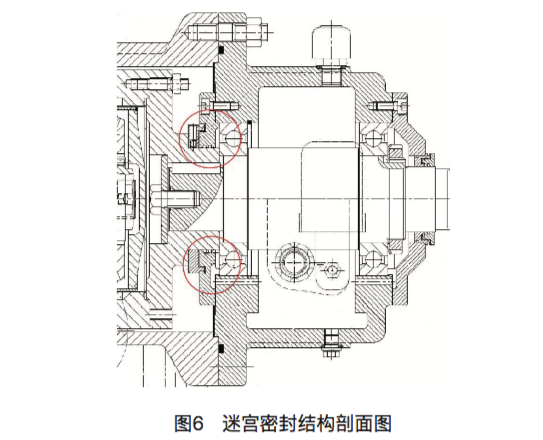

另外还有一种第二层保护形式,即为节流衬套加迷宫密封(如图6所示)。此迷宫密封结构类似于第二种二次保护结构,而又不同于唇封,对磁力泵的二次保护也能起到一定保护作用,但与国内石化标准的要求有一定偏离。迷宫密封在结构上较机械密封相对简单且所需要的安装空间较小,成本也更为低廉,应用却比较广泛,主要应用厂商有Hermetic等。

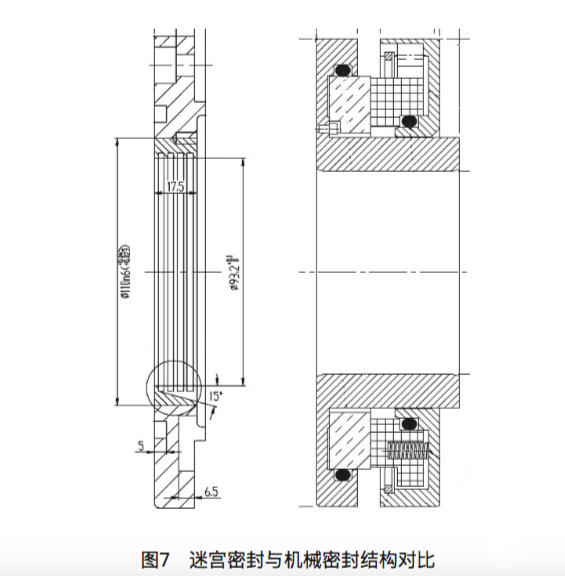

2.3 迷宫密封与机械密封结构比较

由图7可见,迷宫密封只是在原轴承箱压盖处增加了几道梳齿密封,相较由动静环、O型圈及弹簧等组成的机械密封,结构上简单很多,从而导致制造、装配难度相对降低、成本更加低廉;但一旦发生隔离套破裂,迷宫密封最终在运行或静止情况下所能维持的时间、对介质泄漏量的控制能力等一系列安全环保指标上,必然大大不如传统意义上的机械密封结构。

而一套石化装置中磁力泵一般主要由中、轻载这些小泵组成;而对数量较少、但较为关键的大型磁力泵要求又较高,通过比较分析上述两种二次保护结构形式及成本组成,对不同载荷的磁力泵,应用不同的第二层保护形式便显得尤为重要。

3 磁力泵第二层保护在实际工程中的应用与讨论

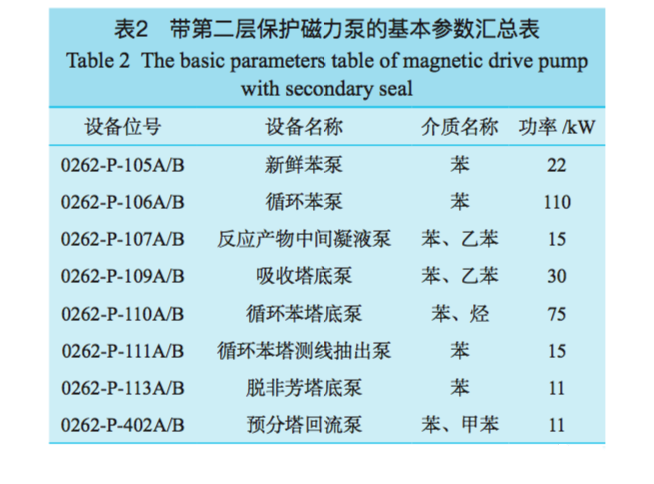

在国内某8×104t/a乙苯/苯乙烯装置中(采用中国石化两级负压绝热乙苯脱氢制苯乙烯的技术,即ST的工艺包),由于国家对环保要求的提高,对有毒有害介质要求选用磁力泵,而对苯等剧毒介质,磁力泵需要增加第二层保护,并需要配有音叉式液位探头进行液体泄漏监测。而该项目最终经过综合考虑,所选磁力泵的第二层保护形式为节流衬套加迷宫密封形式,具体带第二层保护磁力泵的基本参数见表2。

从现场的应用情况来看,其中装置乙苯单元分离部分0262-P-106A/B和0262-P-110A/B两位号泵的轴承箱存在润滑油泄漏到间隔腔问题,导致轴承箱温度升高(超过标准规定)及液位探头误报警等情况,而其他带第二层保护的磁力泵没有出现相类似的问题。

最终究其原因为,此两位号泵均为重载荷泵,即所谓的大泵,轴径较大,而国内制造业对二次密封迷宫槽间隙加工的精度不够,磁力泵制造商对二次密封运用的经验也不是很足,设计的迷宫密封的径向间隙较大,而导致上述情况的产生。此外,现场发现上述情况后,操作人员误认为轴承箱润滑油不足,在添加轴承箱润滑油时,油位注入过高,继而导致搅拌过度而温度不降反升;同时由于润滑油过多,继而继续向间隔腔泄漏的情况[4]。

针对以上现场情况,后面经过减小迷宫密封处径向间隙,并在连接体和轴承箱体上增加冷却水夹套,问题得以改善,设备至今运行良好。但以后对迷宫密封结构形式的第二层保护形式,特别是在重载磁力泵的应用上,应慎重选择。

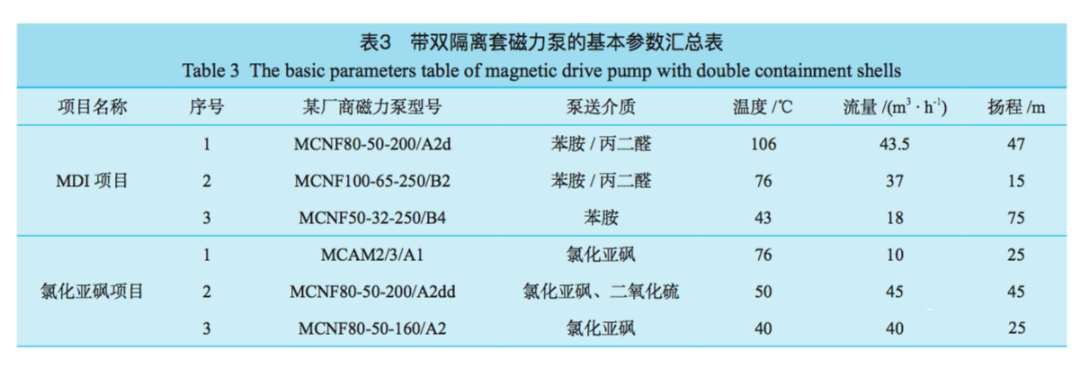

而对于双隔离套结构的实际应用,一般是在第一层隔离套破裂、介质泄漏时,要求第二层保护做到零污染、零泄漏的石化装置内。如国内某MDI(二苯基甲烷二异氰酸酯)项目中,存在大量输送苯胺等介质的磁力泵,而苯胺有急性中毒表现,一旦泄漏对现场的人员伤害巨大,所以要求做到零泄漏;

又如国内某氯化亚砜项目中,同样存在大量输送剧毒介质氯化亚砜的磁力泵,同样一旦发生泄漏,现场人员如果吸入该介质后,在短期内有严重中毒表现、甚至会致死,所以对磁力泵的第二层保护要做到零泄漏。而国内外类似情况的装置还有不少,用户一般又相当重视项目的HSE管理,而磁力泵的双隔离套结构完美的解决了这个问题。表3为两项目中部分带双隔离套磁力泵的基本参数汇总。

4 结论

如今,无密封泵在石油化工装置中运用广泛,而随着国家对节能环保要求的越来越高,磁力泵第二层保护的应用也越来越普及,也逐渐被最终用户所了解和接受。

但不管是迷宫密封还是机械密封的第二层保护形式,均或多或少在着轴承箱润滑油向间隔腔中泄漏的风险,从而导致加装的泄漏检测仪表误报警,此情况还需国内外磁力泵厂商在结构设计或加工精度上进一步完善改进;且按照密封的设计寿命,现场还需对二次密封进行及时的维护和更换,以确保一旦隔离套破裂后,二次密封能达到设计要求的二次保护效果。

而双隔离套结构就不存在以上问题,但由于磁力线需要切割两层隔离罩,导致效率普遍较低,且不管是前期投资、还是后续运行及维护成本都很高,目前在普通石化工程项目中的应用相对较少。当然在对磁力泵第二层保护的结构形式进行选型时,除了考虑成本因素以外,在特殊的介质、温度、压力等工艺条件情况下,也应根据工程项目的实际情况、用户的特殊要求等,做出最为合理的选型设计。

最后,本文得出以下几点结论:

(1)节流衬套加迷宫密封形式,对梳齿间隙的加工精度要求相对较高,但对泵的安装空间要求较小及成本较低,适合在中、轻载磁力泵中应用。

(2)节流衬套加机械密封形式,国内外应用厂商不多,而有较多应用业绩的SundyneHMD泵等,也只与个别进口密封厂商合作过,从而导致成本较高,适合在重载磁力泵中应用。

(3)而双隔离套结构形式成本最高,适合在介质泄漏时,要求第二层保护做到零污染、零泄漏的装置内应用。

© 2023 上海浙瓯泵阀制造有限公司 版权所有 技术支持:

© 2023 上海浙瓯泵阀制造有限公司 版权所有 技术支持: